Messaufgaben an Heizungsanlagen effizient und sicher durchführen

Funktionsprüfung und Einstellungen an Gasfeuerungsanlagen

Überprüfen des Gasanschlussdrucks

Vor der Inbetriebnahme muss der Gasanschlussdruck als Fließdruck geprüft werden. Er muss innerhalb des zulässigen Druckbereichs laut Herstellerunterlagen liegen (bei Erdgas meistens 18 – 25 mbar). Andernfalls darf der Gaskessel nicht in Betrieb genommen werden und es ist das zuständige Gasversorgungsunternehmen zu benachrichtigen, um die Ursache zu beheben.

Für die Messung des Gasanschlussdrucks wird bei geschlossenem Gasabsperrhahn ein Druckmessgerät an den entsprechenden Mess-Stutzen der Armatur des Gaskessels angeschlossen. Bei geöffnetem Gashahn wird dann der Brenner über das jeweilige Bedienmenü auf Maximalleistung gefahren und der Gasanschlussdruck als Fließdruck gemessen. Bei korrektem Anschlussdruck wird der Mess-Stutzen wieder verschlossen und mit der Inbetriebnahme fortgefahren.

Einstellen des Gas-Luft-Verhältnisses

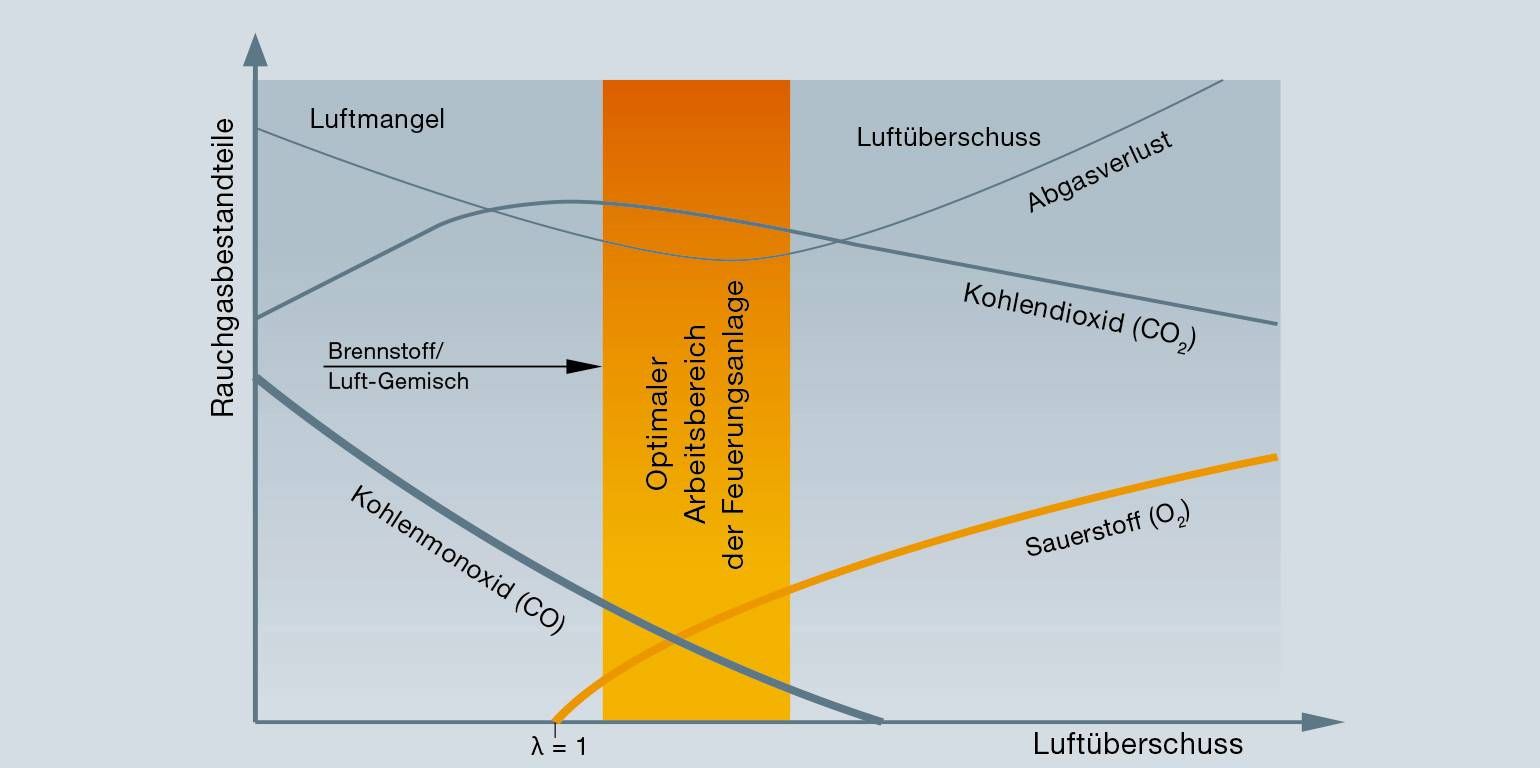

Das Ziel eines umweltgerechten Anlagenbetriebs ist die vollständige Verbrennung des Brennstoffes und die bestmögliche Ausnutzung der Anlage. Eine maßgebende Größe für den optimalen Betrieb ist die Verbrennungsluftmenge. In der Praxis hat sich für den Anlagenbetrieb ein leichter Luftüberschuss als optimal erwiesen. Der Verbrennung wird etwas mehr Luft zugeführt als theoretisch notwendig wäre. Das Verhältnis der überschüssigen Verbrennungsluft zum theoretischen Luftbedarf nennt man Luftzahl oder Luftverhältniszahl λ (Lambda). Folgendes Verbrennungsmodell stellt diesen Sachverhalt dar:

Die Luftzahl wird in Abhängigkeit der Konzentration der Abgaskomponenten CO, CO2 und O2 bestimmt. Die Zusammenhänge zeigt das sog. Verbrennungsdiagramm, (vgl. Abb. unten). Bei der Verbrennung gehört zu jedem CO2 -Gehalt ein bestimmter CO- (bei Luftmangel/λ<1) bzw. O2 -Gehalt (bei Luftüberschuss/λ>1). Da der CO2 -Wert über ein Maximum verläuft, ist er allein nicht eindeutig, sodass zusätzlich eine CO- oder O2 -Messung erforderlich ist. Bei Betrieb mit Luftüberschuss (Normalfall) wird heute in der Regel die O2 -Bestimmung vorgezogen. Für jeden Brennstoff ergeben sich ein spezifisches Diagramm und ein eigener Wert für CO2max .

Das Diagramm zeigt, dass der Abgasverlust sowohl bei einem bestimmten Maß an Luft- mangel steigt, als auch bei einem bestimmten Maß an Luftüberschuss. Das ist wie folgt zu erklären:

1. Im Bereich des Luftmangels wird der verfüg- bare Brennstoff nicht komplett verbrannt und in Wärme umgewandelt.

2. Im Bereich des Luftüberschusses wird zu viel Sauerstoff erwärmt und direkt durch den Schornstein ins Freie geleitet, ohne für die Wärmeerzeugung genutzt zu werden.

Bei Heizwertgeräten geschieht die Einstellung des Gas- Luftverhältnisses mit der manometrischen Methode, d. h. es wird der Düsendruck für Minimal- und Maximalleistung eingestellt. Dazu wird am Mess-Stutzen für den Düsendruck die Dichtschraube gelöst und ein Druckmessgerät angeschlossen. Der Gaskessel wird dann per Bedienmenü in der Regel zuerst auf maximale (Volllast) und dann auf minimale Geräteleistung (Kleinlast) gebracht. Für beide Leistungsstufen wird an den jeweiligen Einstellschrauben an der Gasarmatur der Düsendruck verändert und über das Druckmessgerät kontrolliert. Die Angaben zum benötigten Düsendruck stehen in den Herstellerunterlagen (in Abhängigkeit vom Wobbe-Index des verwendeten Gases, welchen man beim Gaslieferanten erfragen kann): Bei Brennwertgeräten wird das Gas-Luftverhältnis meistens über die Messung des Kohlenstoffdioxid-Gehalts (CO2 ) im Abgas eingestellt.

Dafür wird das Abgas-Messgerät, wie ab Schritt 3 beschrieben, vorbereitet und die Rauchgassonde im Abgaskanal platziert. Über das Bedienmenü wird anschließend der Kessel auf Maximalleistung gebracht und der CO2 -Gehalt im Abgas gemessen. Für die Einstellung des Gas-Luftverhältnisses wird nun die Gasmenge über die Einstellschraube (Gasdrossel) verändert, bis die CO2 -Werte im Abgas den Vorgaben des Herstellers entsprechen. Teilweise geben Hersteller noch Einstellwerte für die minimale Geräteleistung vor. Die Einstellung erfolgt entsprechend dem Vorgehen für die Maximalleistung. Nach diesen grundsätzlichen Einstellungen muss eine Kontrolle des eingestellten Gaskessels erfolgen. Diese umfasst die Messung des Abgasverlusts (qA) und des Kohlenstoffmonoxid-Gehalts (CO) im Abgas.

30. Oktober 2017

Sie möchten weiter lesen?

Dann laden Sie sich kostenlos die ausführlichen Tipps & Tricks für Messungen an Heizungsanlagen herunter.

- Praktisches Know-how für Gas-, Öl- und Festbrennstoffanlagen

- Alles über Wirkungsgrad, Abgasverlust und Kaminzug

- Hinweise zum richtigen Einsatz von Messtechnik

Wissen kompakt

Praktisches Know-how für Gas-, Öl- und Festbrennstoffanlagen, sowie alles über Wirkungsgrad, Abgasverlust und Kaminzug.

Produktübersicht

Infokasten

Mögliche Folgen des falschen Gasdrucks

Zu hoher Gasdruck:

- Flamme verlischt

- Unvollständige Verbrennung

- Hohe CO-Konzentration (Vergiftungsgefahr)

- Hoher Gasverbrauch

Zu niedriger Gasdruck:

- Flamme verlischt

- Hohe Abgasverluste

- Hoher O 2 -Gehalt

- Niedriger CO 2 -Gehalt

Infokasten

Beispiele für Düsendruckwerte

| Düsendruck (mbar) | Wärmeleistung (kW) | ||||

| 11 | 13 | 15 | 17 | ||

| Wobbe-Index (kWh/m3) | 12,0 - 16,1 | 6,0 | 8,4 | 11,2 | 14,5 |

| 10,0 - 13,1 | 4,8 | 6,9 | 8,7 | 11,3 | |

Beispiele für CO2-Einstellwerte

| Gasart | CO2 bei maximaler Wärmeleistung | CO2 bei minimaler Wärmeleistung |

| Erdgas E (H) | 9,5% | 8,7% |

| Erdgas LL (L) | 9,2% | 8,6% |